Im falschen Takt gepumpt

Nach dem 2. erfolgslosen Versuch, den Kombinationskrafttraktor zum Leben zu erwecken, setzte ich mich wieder im Alleingang an die Dieselförderung. Warum ist immer noch Luft in der Zulaufleitung zu der Einspritzpumpe? Springt er deswegen nicht an?

Also wieder einmal die Dieselleitungen geöffnet, georgelt, und wieder zugemacht. Zusätzlich auch nochmal die Vorförderpumpe getestet und die ESP Zulaufleitung abgesteckt. Und Ja, die Vorförderpumpe funktioniert - und wie!

Irgendwann hatte ich kein Bock mehr und hab erneut Bremsenreiniger reingesprüht, nachdem die erste volle Batterie vom 8er leer war. Ich hatte dieses mal aber den Bremsenreiniger in den Ladeluftschlauch vor der Ansaugbrücke gesprüht, da mit dem Bremsenreiniger in der Brücke der Anlasser blockierte. Und siehe da: Die Drehzahl ging das erste mal über 1000 Umdrehungen! Mit voller Freude erneut gedreht mit Bremsenreiniger, und wieder hoch auf 1500-1700. Motor scheint intakt zu sein? Nicht ganz, denn hinten kamen gewaltige schwarze Wolken zum Vorschein. Aber es roch nach Diesel - ein Blick in der Vorlaufleitung der Einspritzpumpe bestätigte mir dies, da die große Luftblase immer kleiner wurde. Ich habe das Spiel also noch paar mal gespielt, bis die gesamte Luft raus war. Aber ohne Bremsenreiniger wollte der Hobel einfach nicht anspringen. Nachdem die 2. Batterie leer war den Arbeitstag wieder beendet.

Langes grübeln was es sein kann. Ist die Pumpe defekt? Kann die nicht genug Druck aufbauen? Ist die doch falsch eingestellt? Zieht die noch Luft? Irgendwo hatte witti einen Beitrag im 7er Forum gesichtet, wo jemand ein ähnliches Verhalten mit den Wolken hatte. Letzter Beitrag von ihm war, das er die Nockenwelle um 180 Grad verdreht hatte. Wie kann das denn sein?

Ist die Nockenwelle zur Einspritzpumpe um 180 Grad verdreht, so spritzt die Einspritzpumpe im falschen Takt in einen falschen Zylinder ein. Während also der 1. Zylinder auf Zünd-OT steht (paar Grad vorher sollte die Pumpe einspritzen), bekommt der 3. Zylinder kurz vor dem unteren Totpunkt des Arbeitstaktes eine Ladung Diesel ab - das kann so natürlich nicht funktionieren, da er im nächsten Takt das Dieselgemisch unverbrannt wieder rausdrückt.

Misstrauisch hatten wir diese Info im Hinterkopf gehabt... Es ging also wieder an den nächsten Arbeitstag mit witti und wir haben nochmal alle Steuerzeiten gecheckt. Soweit so gut.

So blöd eine verdrehte Nockenwelle auch klingt, so haben wir diese trotzdem mal geprüft. Aber wie macht man das? Der Motor wird durch 2 Steuerketten synchronisiert. Eine geht von der Kurbelwelle zum Einspritzpumpenrad und von dort aus durch ein weiteres festes Ritzel zur Nockenwelle. Dazu gibt es an der Kette auch super Markierungen, um das ganze Einstellen zu können. Der M51 ist leider nur so lustig konstruiert, dass man den gesamten Zylinderkopf abbauen muss, um dann das untere Kettenkastengehäuse abbauen zu können damit man die Einstellungshilfen begutachten kann. Wäre im aktuellen Zustand in 2-3 Stunden sicherlich gemacht, wäre aber wieder mit neuen Kosten verbunden je nachdem ob man die Zylinderkopfdichtung und die Dehnschrauben erneuert (was ich mindestens gemacht hätte, ne abgerissene Schraube im Block wäre bisschen ungünstig).

Aber jetzt kommt das Geheimwerkzeug: das Endoskop. Die Einspritzpumpe dreht wie die Nockenwelle alle 4 Takte um 360 Grad - somit ist auch eine entsprechende Einbauhilfe an der Pumpe vorhanden. Diese Markierung kann man zwar im eingebauten Zustand nicht erkennen, wir haben aber trotzdem mal auf Gut Glück reingeglotzt. Und was wir entdeckten war erstaunlich. Denn das Kettenrad hatte eine kleine Nut eingestanzt, und diese war genau am unteren Punkt, also 180 Grad verdreht. Echt jetzt? Also Bilder vom Kettenrad angeschaut und drölf mal verifiziert, ob diese mit der Einbauhilfe der Pumpe zusammenhängt, und verdammt Ja! Tut sie! Zwar leicht versetzt, aber das genügt um den Fehler der verdrehten Nockenwelle zu bestätigen.

Zum Glück hatte ich ja mein Einstellwerkzeug geordert was dieses mal wirklich von Nutzen war. Also die Kurbewelle auf OT grob "abgesteckt" - wir erinnern uns, der Absteckdorn passt immer noch nicht ins Loch - Nockenwelle fixiert und das Kettenrad gelöst. Nachdem die Nockenwelle also frei dreht, müssen nur noch die Lagerböcke gelöst werden. Gleichmäßig alle Muttern gelöst und so die Nockenwelle immer weiter angehoben, da bei einem 6-Zylinder freundlicherweise immer ein Nocken gerade ein Ventil runterdrückt (anders als bei einem 4-Zylinder, da wäre das ohne Verspannung möglich alle Böcke zu lösen).

Jetzt noch einmal die Steuerkette entspannen und so hatten wir genug Luft um die Nockenwelle einmal zu drehen.

Alles wieder befestigt und die Steuerzeiten erneut geprüft bzw. eingestellt - die Nockenwelle war also weiterhin bei 2-3° Früh. Motor 4 Takte per Hand gedreht und wieder geprüft - alles i.O. Dann kanns ja wieder ans orgeln gehen.

Ansaugbrücke ran, Werkzeug weg, Zündschlüssel drehen. Und drehen und drehen und drehen... relativ schnell kamen Lebenszeichen von einzelnen Zylindern. Anhand des heller werden Lichts im Innenraum und im Tacho war merklich zu erkennen, dass der Anlasser durch Zündungen entlastet wurde. Die Drehzahl ging weiter hoch auf 200, 300, 400. Paar Schüttelungen und dann zack, auf 1700 und wieder aus. Was ein idiotischer und zugleich geiler Fehler, aber der Motor rennt! Aber warum dreht er immernoch so hoch und geht wieder aus?

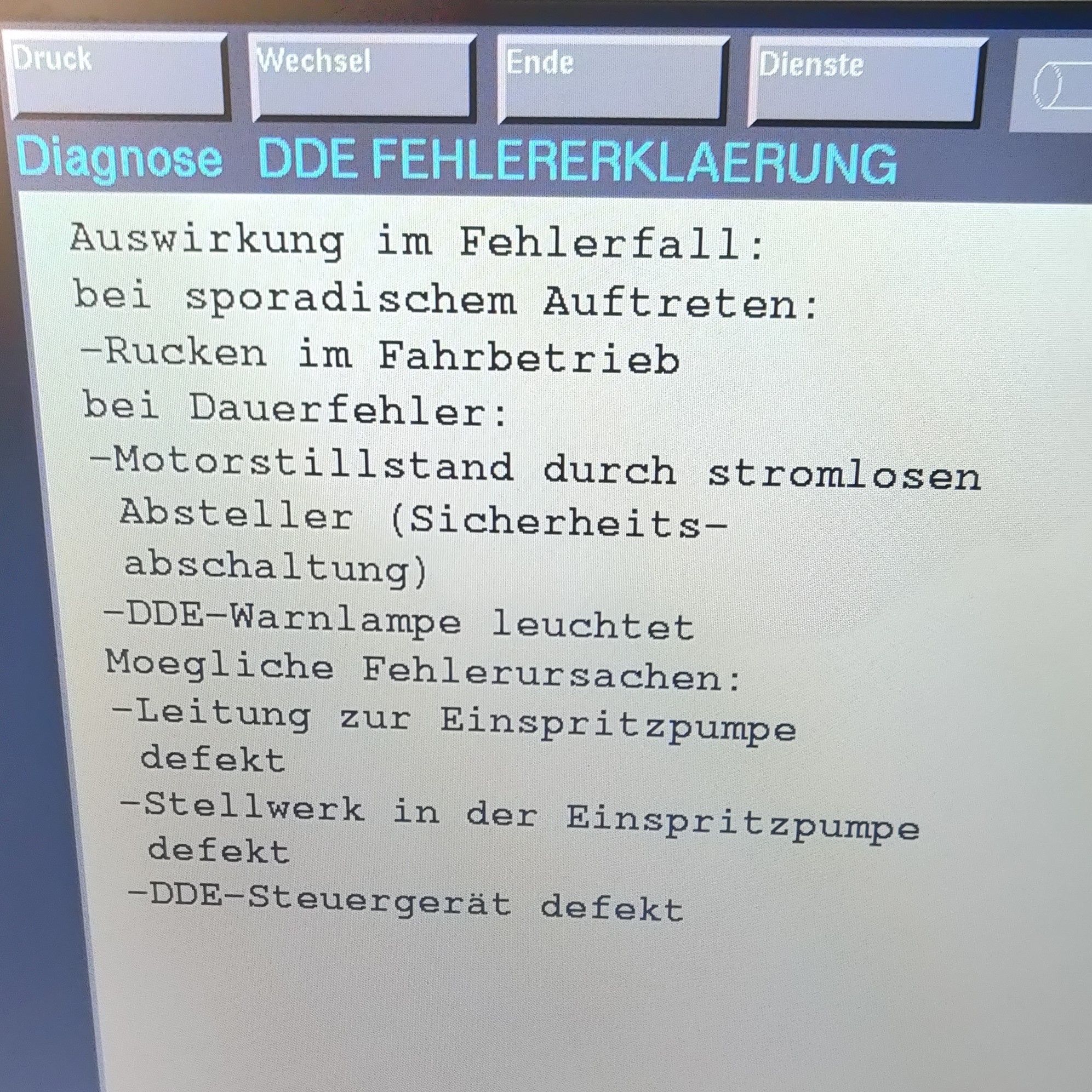

Also mal die Diagnose angehauen und hoffen das ich diesesmal ins System schauen kann (die ersten Ausleseversuche scheiterten), vielleicht wirft er ja einen Fehler:

Und mit diesem dramatisch, offenen Ausgang beende ich diesen Post. Bis zum nächsten Teil.